应用案例

刀具数字化管理助力智能制造

在医疗器械制造业中,往往小批量,多品种的生产模式居多,生产线经常面临加工产品换型的情况。产品的换型加工,意味着在机床,夹具和刀具的准备上应具有一定的柔性来与之匹配,才能满足产量和质量的需求。而数控刀具因为种类多,数量大,在这种高频变化的生产模式下,往往会出现管理困难的情况,常见的难点有:

> 刀具库存管理混乱

> 刀具流向没有办法准确追溯

> 大量刀具闲置,利用率低

> 刀具重复采购情况明显,造成浪费

> 刀具成本核算困难

> 刀具数据大量依赖人为记录和管理

> 刀具需要在机床上对刀,影响效率和准确率

> 容易因为刀具数据处理错误导致生产事故

> 等等

基于以上难点,欧密加公司在业内推行一套数字化的刀具管理方案,以“预调仪+TDM管理软件+智能仓储”的软硬件组合,从刀具的计划阶段,途径库存管理,生产管理,修磨管理直至刀具报废整个生命周期,对刀具进行全方位,精细化管理,实现对刀具流向,状态,库存水平的综合管控,有效降低刀具成本,提升生产和管理的效率和质量。

首先,根据生产情况,基于TDM刀具管理软件,对车间内的刀具及未来所需刀具建立一个数字化的刀具库。TDM软件采用业内先进的大数据系统及管理模式,为用户提供多种应用模块和数据接口,这样可以高效地对多个生产任务进行维护。同时,TDM软件自动完成大量数据的计算和统计,大幅减少人为操作量,提高准确率,首先对刀具流转和使用的精细化记录和统计,便于生产人员实时掌握刀具状态,并调整刀具使用规划。

应用案例:湖南长沙某上市医疗器械智能制造车间 刀具管理区域

为每个生产任务订制配刀清单

其次,引入智能仓储硬件,如智能刀具柜或者立体库,将成套刀具和消耗品分类管理,借由TDM提供的通讯模块和接口,在统一的软件界面中执行刀具出入库,采购入库等手续。结合权限管理和条码识别等方式,规范化刀具使用情况,同时这些使用记录自动存储于中央数据库中,管理人员通过库存看板和报表工具,轻松掌握库存状况,并始终保证刀具位于专业状态。

立体库中的数控刀具存储与管理

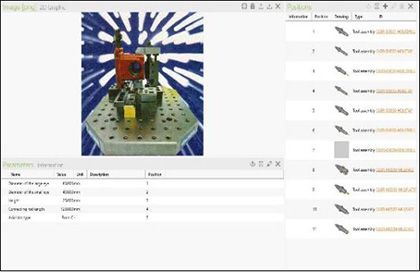

刀具准备完毕后,在Omega TMM对刀仪上进行全自动预调从而获得准确的刀补数据,取代了加工人员需要在机床上对刀的操作,且一台对刀仪即可满足几十台机床的调整任务,高效省时又保证了准确率,测量记录自动存储。同时,经由TDM的工艺数据库,可以实时调用刀具的装刀要求作为参考,当刀具尺寸不符合要求,即时预警,确保刀具以正确的装配方式送往机床加工,避免了因为刀具尺寸问题带来的生产事故。

装刀要求在线传递,确保刀具得以正确装配和使用

在预调仪上识别刀具二维码启动全自动测量程序并获得刀补尺寸

经由这样的一套高效,透明,精准的数字化刀具管理流程,确保刀具始终在正确的时间以正确的方式进行加工,是生产型企业降本增效的专业工具。在提升刀具全生命周期管理的过程中,始终保证刀具数据可靠的维护于中央数据库中,提供丰富的接口及改造方案用于工业物联网通讯,解决信息孤岛问题,为企业未来的智能制造升级打下坚实基础,如工艺C[**]M对接,MES/FMS系统集成,RFID机床通讯等等。